Bioterra inspireert de bouw voor de noodzakelijke mindshift

Duurzaamheid en circulariteit lopen in de bouwsector vaak achter op de ambitie. Bioterra heeft van het dichten van die kloof haar missie gemaakt. “Sinds het bodemdecreet in 1996 actief werd, verwerken we alle types vervuilde grond, bagger- en ruimingsspecie en minerale afvalstoffen”, zegt Wouter Vermin. “Met de lancering van Bioterra 3.0 en het commerciële label AggReMix vervellen we van afvalverwerker tot producent van hoogwaardige, gerecycleerde aggregaten.”

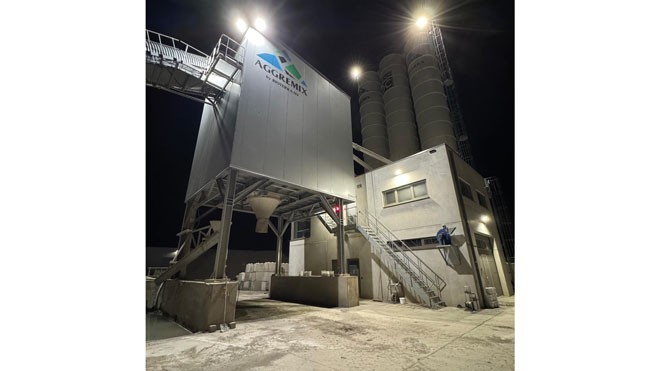

Sinds 2002 is Bioterra een volle dochteronderneming van Group De Cloedt, het bedrijf dat zich op het einde van de 19de eeuw begon toe te leggen op baggeren en de ontginning van primaire granulaten. “Dat is tot op vandaag niet veranderd”, vertelt Wouter Vermin, hij is manager Treatment & Valorisation bij Bioterra. “Met dat verschil dat ‘milieu’ intussen niet enkel meer een algemene bezorgdheid is maar, via onder meer de acquisitie van ons bedrijf, uitgegroeid is tot een bijkomende activiteit. Group De Cloedt ontgint jaarlijks ongeveer 20 miljoen ton primaire granulaten, terwijl het onze opdracht is om een waaier aan alternatieve mogelijkheden aan te bieden op basis van secundaire granulaten. In 2016 hebben we daartoe op onze site in Genk een cruciale stap gezet met de bouw van de ‘natte scheidingsinstallatie’ Bioterra 2.0. Met de bouw was een initiële investering van 13 miljoen euro gemoeid die ons sindsdien in staat stelt om naast vervuilde gronden ook mineraal afval te verwerken.”

Wat zijn dat dan?

“Het gaat om stromen met een hoog gehalte aan zand en inerte materialen die de traditionele droge sorteertechnieken niet aankunnen. Denk aan straatveegzand, rioolslib, zandstraalgrit, bagger- en ruimingsspecie, carwashslib, gieterijzand, bodemassen en sorteerzeefzand, de fijne fractie van bouw- en sloopafval. Het gaat jaarlijks al snel over 250.000 ton. Het doel van 2.0 was vooral ervoor te zorgen dat dat afval gedepolueerd en gedecontamineerd werd. Van alles wat binnenkomt, bereiken we gemiddeld een recuperatiegraad van 70%. De overige 30% is ongeconcentreerde verontreiniging, zoals olie, PFAS, en andere chemische stoffen die we verder laten behandelen door gespecialiseerde bedrijven.”

Fysisch-chemische reiniging en densiteitscheiding

Welke technieken schuilen in die gigantische natte installatie?

“Het fysisch-chemisch reinigingsproces maakt gebruik van water. Het komt erop neer dat we de vervuilde, minerale stroom met water mengen, waardoor de deeltjes door mechanische frictietechnieken loskomen van elkaar. Het ‘chemische’ in de naam van het proces gaat enkel over de fase waarin fijne kleideeltjes uit het water gehaald kunnen worden door ze te laten uitvlokken. Eerst worden chemische stoffen (coagulanten zoals ijzer- of aluminiumsulfaat) aan het water toegevoegd die ervoor zorgen dat ze elkaar niet langer afstoten. Vervolgens zorgen flocculanten ervoor dat de neutrale deeltjes grotere vlokken vormen die zwaar genoeg zijn om uit te zakken naar de bodem van de indikker.”

“We zonderen met zeeftechnieken vervolgens de deeltjes af volgens grootte, waardoor we gewassen zand (0/2, 0/4) en grotere AggReMix-granulaten (zoals 2/8, 4/14, 14/20, 20/32) kunnen oogsten. Daarnaast gebruiken we vijf verschillende magneetstappen om alle ferro- en non-ferromaterialen nauwkeurig te verwijderen. Om het glas af te splitsen van beton, metselwerk en steenachtige fracties werd een optische scheider geïnstalleerd.”

“De meest kritische stap om uiteindelijk fracties te bekomen die in een hoogwaardig betonmengsel kunnen gebruikt worden, is ze selecteren op basis van densiteit. Met lichte materialen, zoals cellenbeton, gipskarton of poreuze, lage-densiteitsmaterialen kun je immers geen kracht opbouwen in het beton. De installatie kan niet alleen zeer lichte van zeer zware materialen onderscheiden, maar ook de tussen- en twijfelfracties identificeren. Door deze nauwkeurige densiteitsscheiding garanderen we dat onze AggReMix-producten de vereiste mechanische eigenschappen en een lage waterabsorptie kunnen voorleggen die vergelijkbaar zijn met die van natuurlijke granulaten. Uiteindelijk komen aan de andere kant van de installatie maar liefst 16 verschillende stromen tevoorschijn.”

Waar staat Bioterra 3.0 dan voor?

“Met Bioterra 3.0 willen we benadrukken dat onze focus verschoven is van louter afvalverwerking naar het zo hoog mogelijk opwaarderen van de uitgaande stromen tot gecertificeerde fracties en plug & play-granulaatmengsels op maat van de klant, die we commercialiseren onder de naam AggReMix.”

Klaar voor de toekomst

Bioterra wil de AggReMix-capaciteit verder opschalen en heeft plannen voor een uitbreidingsprogramma. “Bioterra 3.0 omvat een totale investering van 15 miljoen euro met onder meer een terreinuitbreiding tot 14,5 hectare op de Genkse site. Cruciaal in deze uitbreiding is het creëren van een apart centrum van 4,5 hectare waar onze secundaire grondstoffen centraal zullen staan. Daarnaast investeren we nog in een compleet nieuwe installatie die eind januari 2026 operationeel zal zijn. Deze installatie is complementair aan de bestaande natte scheiding omdat ze bedoeld is voor de grovere, steenachtige fracties. Waar de 2.0-installatie fracties tot 20 mm kan verwerken, richt de nieuwe faciliteit zich op stromen zoals betonafval en gerecupereerde natuursteen. We gaan deze materialen wassen, breken en triëren om kalibers te kunnen maken die qua maatvoering en kwaliteit vergelijkbaar zijn met groevemateriaal. Denk aan 4/14 mm-granulaat voor prefab betonproducenten. Eenvoudig gezegd: ons doel is om een volwaardig alternatief te maken voor producten van de primaire markt, maar dan met secundaire grondstoffen. Op de nieuwe hub komt ook een discontinue menginstallatie met 12 trechters, zodat we mengsels op maat kunnen aanbieden. We gebruiken onze site trouwens als showroom en testcase. We hebben voor onze eigen infrastructuur 11.000 kubieke meter beton gebruikt, verwerkt in innovatieve recepturen. Daarbij hebben we, afhankelijk van de toepassing, 56% tot 100% gerecycleerde aggregaten in de betonrecepturen gebruikt.”

Prestaties en toepassingen

Kun je enkele concrete voorbeelden geven van de toepassingsmogelijkheden en de prestaties van jullie mengsels?

“We hebben uitvoerig samengewerkt met Buildwise en het Opzoekingscentrum voor de Wegenbouw om onze betonrecepturen te valideren en aan te tonen dat vervanging van 30% tot 100% mogelijk is in diverse toepassingen. Zo hebben we vandaag zand- en granulaatmengsels (0/2, 0/4, 2/8, 4/14, 14/20, 20/32) die gecertificeerd werden met Copro TRA 10, TRA 17 en TRA 40; gestabiliseerd zand met 100% gerecycleerd zand dat als onderlaag kan dienen voor terrassen en bestrating; schraalbeton (min. 12 MPa), dat 100% gerecycleerde granulaten bevat en gebonden steenslagfundering (Type IA en IIA), met 100% gerecycleerde granulaten.”

“Ik ben ook bijzonder fier op ons beton voor wegenis en prefabricaten, omdat ook de resultaten voor dit soort hoogwaardig beton bijzonder sterk zijn. We hebben diverse samenstellingen getest voor fietspadbeton, waarbij de 0/4 fractie voor 100% werd vervangen door ons gerecycleerd aggregaat. De resultaten voor zowel de druksterkte als de vorst-dooiweerstand lagen boven de gevraagde minima. Als we al het zand (125.000 ton/jaar) en alle granulaten (50.000 ton/jaar) van onze huidige capaciteit zouden inzetten voor deze fietspadbetonreceptuur, zouden we jaarlijks 210.000 m³ beton kunnen produceren. Dat komt overeen met de aanleg van 525 km fietspad (2m breed, 20cm dik). Momenteel lopen ook testen voor beton voor bestrating die bedoeld is voor industriële buitenvloeren (B6-B10), waarbij de 0/4 fractie volledig werd vervangen en zelfs 20% van de grove fractie A+ gerecycleerd is.”

Regelgeving en conservatisme

Ook al zijn de technische prestaties bewezen, de fietspaden worden nog lang niet allemaal in jullie beton gegoten. Wat zijn de belangrijkste knelpunten?

“De obstakels zijn complex. In de brede betonsector heerst een sterk conservatisme. Veel bedrijven die baat hebben bij de handel in primaire grondstoffen passen met succes de ‘haast je langzaam’-techniek toe om snelle veranderingen tegen te houden. De grootste rem is echter de drempelvrees vanwege de achterblijvende wet- en regelgeving. De normen en reglementering zijn nog te discriminerend ten aanzien van gerecycleerde granulaten. Ook al doen we hard ons best om de regelgeving aangepast te krijgen, de bouwsector is een tanker en die veranderen zeer traag van richting. Hoewel de overheid als eerste hamert op het behalen van de klimaatdoelstellingen, doet ze in de praktijk niets om duurzame oplossingen structureel vast te leggen in de bestekken voor openbare aanbestedingen. Voorschrijvers, studiebureaus, architecten en ingenieurs die bestekken maken voor openbare werken houden bijgevolg stug vast aan de Benor-certificering, waardoor veel van onze innovatieve recepturen niet in aanmerking komen. Vandaag wordt immers niet gekeken naar de kwaliteit van het eindproduct maar louter naar de herkomst van de samenstellende delen. Worden er primaire of secundaire ingrediënten gebruikt? Ook al voldoen we netjes aan de Europese normen. In tegenstelling tot bijvoorbeeld Nederland ontbreekt het bij ons aan een structurele vraag naar gerecycleerde inhoud. Het gevolg daarvan is dat al wie, net als wij, investeert in innovatie, hier niet voor beloond wordt. Dit is absurd en houdt de sector vast in een conservatieve denkwereld. En dat heeft bijzonder vervelende gevolgen. Heel wat wegenisbeton dat door het Algemeen Bestuur van Wegen en Verkeer wordt opgebroken komt nooit in aanmerking om geüpcycled te worden tot hoogwaardige aggregaten maar wordt integendeel gedowncycled omdat het systematisch als fundering voor nieuwe wegenis wordt gebruikt. Precies hetzelfde gebeurt met spoorwegballast, dat wij hoogwaardig kunnen verwerken, maar dat vaak via brekers in funderingen verdwijnt. Deze zogenaamde afvalstoffen zijn te kwalitatief om niet verplicht in hoogwaardige toepassing, zoals beton, hergebruikt te worden. Hierbij moeten we er als recyclagsector op toezien dat er kwaliteit wordt geleverd, en volgens ons kan dit enkel door natte technieken toe te passen. Dit zou in feite een minimum-standaard moeten worden. Enkel door kwaliteit na te streven kan je het vertrouwen van de conservatieve betonwereld winnen. Met breken en zeven alleen gaan we er niet geraken. Tenslotte hebben we vandaag ook de conjunctuur niet mee. Overleven is in de sector momenteel belangrijker dan duurzaamheid.”

9 miljoen liter proceswater

Water is een essentieel onderdeel van jullie productieproces. Hoe zorgen jullie ervoor dat dit op zijn beurt niet opnieuw de voetafdruk van jullie product nadelig beïnvloedt?

“De beschikbaarheid van proceswater is voor ons inderdaad cruciaal. We bufferen daarom in natte periodes 9 miljoen liter regenwater in een gesloten systeem. Dat wordt constant gezuiverd, zodat we niet afhankelijk zijn van stadswater of het leegtrekken van het kanaal dat naast onze site loopt. Dat kanaal hebben we overigens ook nodig om onze CO2-voetafdruk laag te houden. Ongeveer 40% van ons totale volume wordt via deze weg aan- en afgevoerd. We hebben bovendien ook een functionele treinaansluiting waardoor we een hele file vrachtwagens van de weg kunnen houden.”

“Voor onze energievoorziening hebben we 1.200 zonnepanelen op het terrein geïnstalleerd maar daarmee komen we er helaas niet om in ons volledige elektriciteitsverbruik te voorzien. Er loopt daarom een studie om na te gaan of we in de toekomst rechtstreeks stroom kunnen afnemen van een windmolen die even verderop zal gebouwd worden.”

Tot slot, ondanks de huidige knelpunten, hoe zien jullie de toekomst en de rol van gerecycleerde aggregaten?

“Wij zijn volop bezig met het vermarkten van onze recepturen en het opbouwen van allianties en langetermijnengagementen met partners, waaronder betoncentrales. Ons voordeel is dat we hen, als onderdeel van Group De Cloedt vandaag al op maat gemaakte blends kunnen aanbieden die gedeeltelijk samengesteld kunnen zijn uit primair en gedeeltelijk uit secundair materiaal, zonder dat ze zelf nog moeten beginnen mengen. Dat bespaart hen heel wat opslagruimte, nodeloze investeringen en logistieke kosten.”

“Wij zijn ervan overtuigd dat wij een voetje voor hebben en met onze techniek klaar zijn om de grote stap in de circulaire bouweconomie te zetten. Onze huidige productie ligt tussen de 250.000 à 300.000 ton gerecycleerde granulaten per jaar. In vergelijking tot de totale behoefte aan granulaten stelt dit niets voor, doch we moeten, met de EU Taxonomy in het achterhoofd, evolueren naar een nieuw evenwicht, waar plaats is voor zowel primaire als gerecycleerde granulaten en waarbij de kwaliteit los staat van de herkomst van de granulaten. Als de overheid besluit om de belemmerende regelgeving aan te passen, door de kwaliteit van het eindmengsel, onafhankelijk van de herkomst van de onderdelen, te certificeren, zullen onze geproduceerde granulaten zeer snel een gegeerd goed worden, maar het is voorlopig wachten op dat kantelpunt.”

“We hebben uitvoerig samengewerkt met Buildwise en het Opzoekingscentrum voor de Wegenbouw om onze betonrecepturen te valideren en aan te tonen dat vervanging van 30% tot 100% mogelijk is in diverse toepassingen.”