Onverwoestbare code-lezer van aluminium

Kwetsbare code-handleesapparaten die slecht bestand zijn tegen ongunstige condities zorgen voor heel wat ergernis in de industrie. Met de komst van de robuuste ID-Hammer van di-soric behoren gebroken behuizingen, scheuren en loslatende rubberen ringen bij leesapparaten van slechts enkele jaren oud voorgoed tot het verleden.

De ID-Hammer, een wereldwijd uniek DPM-leesapparaat, heeft een behuizing van licht vliegtuigaluminium. Met zijn duale-zone-optiek en een nieuw type leesalgoritme decodeert de ID-Hammer contrastarme, extreem dichte en zelfs beschadigde codes op een snelle en betrouwbare manier. De prijs komt overeen met die van een conventioneel kunststof apparaat, de garantietermijn bedraagt drie jaar.

Een bedrijf dat al jaren problemen ondervindt met kwetsbare handleesapparaten is BorgWarner, een toeleverancier voor de automotive-industrie met ongeveer 30.000 medewerkers verspreid over 74 vestigingen in 19 landen. Frank Sperling, verantwoordelijk voor it en onderhoud op de vestiging in het Duitse Kirchheimbolanden, stelde begin 2015 vast dat er wel erg veel handleesapparaten binnen de garantietermijn vervangen moesten worden vanwege beschadigingen en defecten. Na de eerste ervaringen met de ID-Hammer van di-soric Solutions werd beslist om alle beschadigde apparaten te vervangen door dit robuuste handleesapparaat.

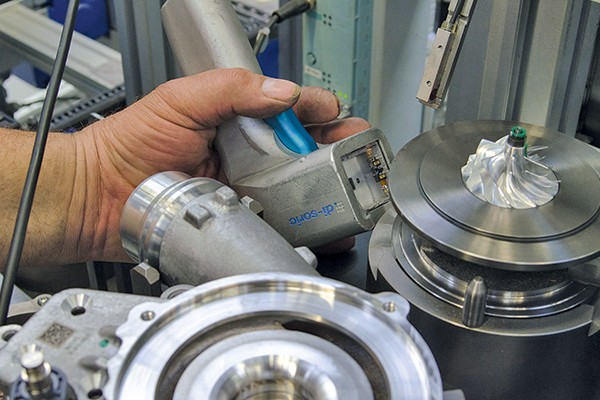

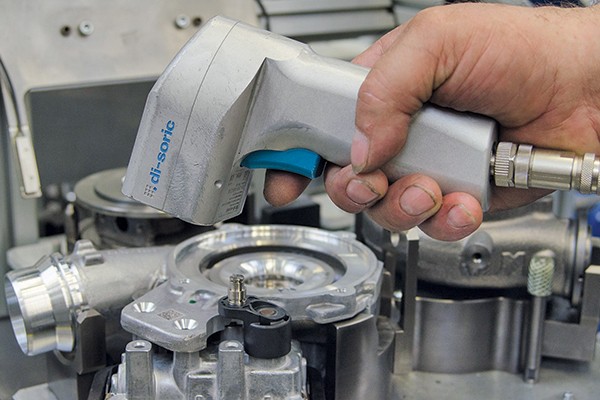

Op de BorgWarner-vestiging in Kirchheimbolanden worden turbo-laders geproduceerd voor vrijwel alle autofabrikanten. Vanwege de grote verscheidenheid aan componenten is de montage deels geautomatiseerd. De medewerker pakt de aangevoerde onderdelen op en monteert deze langs afzonderlijke, dan wel via kettingen verbonden montagecellen. Elke component is daarbij voorzien van een individuele DataMatrix-Code (DMC). Met het handleesapparaat pakt de medewerker telkens het te monteren turbo-laderelement. De scan garandeert dat het om de juiste component gaat en tegelijkertijd wordt het onderdeel door de computer geregistreerd. Dit is belangrijk met het oog op de traceerbaarheid van componenten en daarmee voor de kwaliteitswaarborg.

Onverklaarbaar

Bij handleesapparaten voor industriële toepassingen draait het om een snelle en betrouwbare registratie van codes. Daarnaast moeten de apparaten eenvoudig te bedienen zijn, goed in de hand liggen, tegen wisselende omgevingscondities kunnen en bestand zijn tegen vallen of stoten. De problemen met de ‘oude’ handleesapparaten waren voor Frank Sperling in eerste instantie onverklaarbaar.

“Aangezien de apparaten altijd conform de voorschriften werden ingezet, was het voor ons onduidelijk waarom de behuizingen van zeer stevig polycarbonaat soms al binnen de garantietermijn scheuren, loslatingen en schade vertoonden. De voortijdige slijtage veroorzaakte ondertussen aanzienlijke en onacceptabele kosten. Op zoek naar oplossingen en alternatieven kwamen we contact met di-soric Solutions”, aldus Sperling.

Gesteund door een gespecialiseerd onderzoeksinstituut startten BorgWarner en di-soric Solutions een breed opgezette testserie. De centrale vraag: hebben de problemen te maken met vetten en oliën die zich hechten aan de componenten? Om dit te onderzoeken werden de kunststof behuizingen verschillende dagen ondergedompeld in diverse smeer- en oplosmiddelen. Geen van deze ‘baden’ leidde echter tot de gemelde schade.

Uiteindelijk bleek de oorzaak te liggen in de combinatie van de in het montageproces optredende substanties en factoren: herhaalde testen toonden aan dat niet afzonderlijke oliën of vetten, maar de combinatie ervan met handzweet en uv-licht een meer of minder agressief mengsel teweegbrengt. Een mengsel dat het polycarbonaat aanvalt, de moleculaire structuur aantast en de grondstof van de weekmaker eraan onttrekt. De kunststof wordt broos, breekbaar en veroudert vóór zijn tijd.

Metalen behuizing

Samen ontwikkelden de beide projectpartners het – aanvankelijk gewaagde – idee om een behuizing van metaal te vervaardigen. De ingenieurs van di-soric Solutions kozen als grondstof een bijzonder licht en sterk aluminium, dat ook wordt toegepast in de vliegtuigbouw. Het behuizingsonderdeel werd uit één stuk vervaardigd, dus zonder naad. Bovendien hechtte di-soric Solutions met name waarde aan een robuuste trigger en een schakelaar met een geharde rvs pin, die 10 miljoen klikken zonder schade doorstaat.

Acht weken later presenteerde di-soric Solutions het prototype van de ID-Hammer, die vrijwel aan alle eisen van BorgWarner voldeed. Di-soric Solutions had de nieuwe code-handlezer onder andere aan een serie valtests onderworpen. Daarbij moest het apparaat vijftig vallen van twee meter hoogte op een betonvloer doorstaan, zonder schade of functiebeperkingen.

Tegelijkertijd optimaliseerden de experts van di-soric Solutions de optica en leesprestatie. Met de duale-zone-optica staat de ID-Hammer voor snelle en betrouwbare decodering, zelfs bij wisselende werkintervallen en verschillende markeringssoorten zoals gelaserde, gedrukte of dot-peening-codes. Leesfeedback vindt plaats door middel van programmeerbare leds, een hoorbare toon en vibratie.

100 gram

“We hadden verwacht dat het robuuste apparaat van aluminium duidelijk zwaarder zou zijn, maar in de praktijk weegt de ID-Hammer met circa 500 g slechts 100 g meer dan de kunststof variant. Momenteel zijn bij BorgWarner in Kirchheimbolanden al meer dan vijftig ID-Hammers in gebruik. De apparaten vallen bovendien erg in de smaak”, zegt Frank Sperling.

“We hebben alles op alles gezet om de vereiste technische kenmerken uiterst compact in het apparaat te verwerken. Samen met een expert in arbeidsergonomie zijn we tot een design gekomen waarbij het zwaartepunt van het apparaat ideaal uitgebalanceerd is, zodat het gebruik niet tot vermoeidheid leidt”, benadrukt Markus Damaschke, directeur van di-soric Solutions.

Di-soric Solutions GmbH & Co. KG maakt deel uit van de di-soric-groep die al ruim 35 jaar gespecialiseerd is in de ontwikkeling, productie en distributie van sensoren voor industriële automatisering. Di-soric levert ook een uitgebreid assortiment aan kwaliteits-ledverlichtingsoplossingen en hardware en software voor beeldverwerking en ID-systemen. De producten van di-soric zijn in de Benelux exclusief verkrijgbaar via Digitron Industrial Systems Nederland.