Van lean-trein tot vormsteen: technisch meesterstuk op Park Lane II

Op Tour & Taxis in Brussel loopt de tweede bouwfase van Park Lane II op zijn laatste benen. Het grootschalige residentieel project maakt deel uit van de herontwikkeling van de historische site en focust op hoogwaardige, duurzame stadsontwikkeling in een groene, autovrije omgeving. De schaalgrootte en de gedetailleerde baksteenarchitectuur bezorgden het projectteam het nodige denkwerk.

De 346 appartementen van Park Lane II zijn verdeeld over 11 gebouwen die rond twee binnenpleinen zijn gegroepeerd. Die elf gebouwen gingen nagenoeg gelijktijdig in uitvoering. “In eerste instantie hebben we een parkeerkelder onder het volledige projectgebied gerealiseerd. Vervolgens zijn de gebouwen gefaseerd opgestart. De twee binnenpleinen waren een dankbaar gegeven om het project op uitvoeringsniveau gemakkelijker op te volgen en te coördineren. We hebben het projectgebied opgesplitst in twee delen:

Courtyard II en Courtyard III. Rond iedere Courtyard zijn telkens vijf of zes gebouwen gerealiseerd. Voor elke Courtyard hebben we vier disciplines gedefinieerd: ruwbouw, binnenafwerking van de appartementen, afwerking van de gemene delen en de gevelafwerking. Binnen elke Courtyard waren er voor elke discipline een aparte project- en werfleider. De project- en werfleider ruwbouw schoven door naar de binnenafwerking. De werfleiders stonden onder het toezicht van een hoofdwerfleider die de raakvlakken tussen de drie disciplines bewaakte”, opent projectleider Yassine Chikri namens MBG.

Strak georganiseerd

Die aanpak was van grote waarde in het managen van de activiteiten binnen de planning. Bijkomend paste MBG ook de lean-principes toe. “We geloven binnen MBG sterk in deze principes”, stelt Yassine Chikri, “gezien de schaal van Park Lane II hebben we zelfs een lean-manager aangesteld die het volledige proces overkoepelend coördineerde. Op de werf vertaalde deze aanpak zich naar twee lean-treinen, elk met een eigen groep onderaannemers en planning die doorheen de verschillende gebouwen van een specifieke Courtyard liep. We hebben de uitvoeringsvolgorde binnen iedere trein afgestemd op de opleveringsplanning van onze opdrachtgever. De onderaannemers gaven stuk voor stuk positieve feedback over deze aanpak. Ze konden dan ook continu op de werf aan de slag blijven dankzij het werken in de trein. Op andere werven zijn er al eens inactieve dagen door de minder goede opeenvolging van de verschillende activiteiten. De onderaannemers waren ook beter op elkaar ingespeeld en organiseerden deeltaken samen, zoals het laten boren van gaten. Voor ons als pilootaannemer leverde lean tijdswinst op. Bovendien konden we de verbeterpunten uit de ene werfzone meteen toepassen in de andere werfzone. Zo konden we leren van elkaar en maximaal faalkosten en tijdverlies vermijden.”

Waken over de stressdrempel

Een cruciale succesfactor bij een werf van deze omvang is het opzetten van een structuur die een vlotte communicatie mogelijk maakt. “Om die te verzekeren organiseerden de projectmanagers wekelijks interne vergaderingen per discipline. Daarnaast organiseerde de projectdirecteur elke vrijdag een ‘werfcockpit. Alle leden van het projectteam waren aanwezig op deze informele sessie die in het teken stond van de belangrijkste knelpunten van de voorbije week. Daarnaast polste de projectdirecteur ook naar het stressniveau van de medewerkers. Dat laatste is een standaardaanpak binnen MBG om erover te waken dat het werfteam tevreden blijft op de werf. Zo vermijden we een groot verloop. Iemand verliezen op de werf, betekent ook kennisverlies.

Verder waren de werfkantoren ingericht op efficiënt samenwerken. Alle werfleiders en de hoofdwerfleider waren in één open bureau te vinden. Dat was ook zo voor de projectmanagers. Zo was constante uitwisseling van informatie mogelijk.

Creatief met baksteen

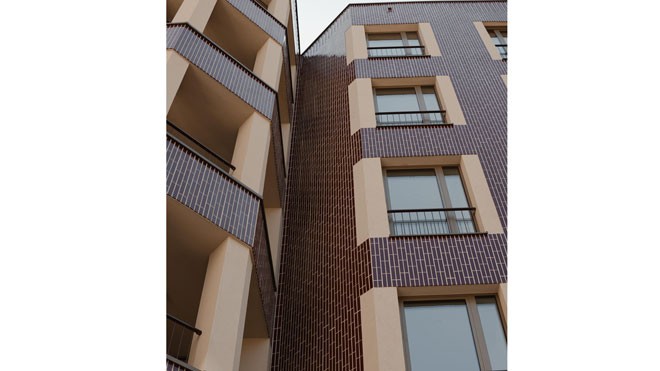

Het architectuurontwerp voor Park Lane II kwam tot stand in een samenwerking tussen bouwheer Nextensa en awg architecten, noAarchitecten en Sergison Bates Architects. Hun ontwerp combineert elementen uit de Brusselse architectuur van de jaren 1930-1940, met invloeden uit zowel de Art Deco als het modernistisch industrieel tijdperk. Baksteen en betonnen sierelementen wisselen elkaar af en de terrassen zijn ontworpen als verlengstuk van de woonruimtes. Oogstrelend voor de architectuurliefhebber, maar een pittige opgave voor aannemer MBG om naar de praktijk te vertalen. “De technische uitwerking van het gevelmetselwerk vroeg een heel gedetailleerde voorbereiding om elk architecturaal detail correct te realiseren. Dat ging van het uitzetten van het aantal gevelstenen per niveau om de detaillering met andere gebouwdelen te laten kloppen, tot het werken met vormstenen. Die vormstenen zijn op maat van het project geprefabriceerd. Er waren meerdere types vormsteen nodig per gebouw. De metsers dienden dus nauwkeurig op het plan te volgen welke steen waar verwerkt diende te worden”, vertelt Yassine Chikri.

De aannemer realiseerde acht van de 11 gebouwen op de traditionele manier met naast de beschreven uitdagingen nog details als boogvormig metselwerk, uitstekende stenen op verschillende niveaus en verticaal metselwerk. “Voor de drie overige gebouwen hebben we een Duits prefab gevelsysteem gekozen. Deze geprefabriceerde gevelelementen met steenstrips of tegels hebben we mechanisch tegen de gevel bevestigd. Dankzij een doordachte werkvoorbereiding konden we een hoog rendement halen. De panelen zijn bovendien demonteerbaar, wat bijdraagt aan de duurzaamheid van het systeem”, vervolgt Yassine Chikri.

Aanvullend op het boeiende gevelmetselwerk werden in meerdere gebouwen prefab betonnen elementen geïntegreerd in de gevels, zoals dorpels, lateien en terrassen. “We hebben ervoor gekozen deze elementen al tijdens het optrekken van de dragende structuur mee te plaatsen. Dat leverde ons tijdswinst op tijdens de gevelwerken. Bovendien hadden we zo een hogere plaatsingsnauwkeurigheid. Dat bood duidelijke referentiepunten bij de gevelafwerking.”

Opdrachtgever: Nextensa

Ontwerp: awg architecten, NoAarchitecten & Sergison Bates Architects

Studies: Evolv Engineering – CES - SWECO

Hoofdaannemer: MBG

Opmerkelijke getallen

• 5,648km aan buitenborstweringen

• ± 90 000 ton grondafvoer

• 26 183,36 m² aan bewoonbare oppervlakte

• ±20 000 m² aan ter plaatse gestort beton

Slim sturen in het stadsverkeer

De ligging van Tour & Taxis in het centrum van Brussel maakte de werflogistiek er niet gemakkelijker op. “Toch hebben we de ligging als een positief gegeven benaderd. De grondoverschotten – zo’n 90.000 ton - hebben we langs het water afgevoerd via een kade op 500m van de werf. Zo hebben we om en bij de 4.000 vrachtwagens minder door het centrum laten rijden. De leverancier van beton hebben we bewust gekozen in de buurt, op ±600 meter van de werf. Voor zeer grote betonstorten zijn de werken gestart vanaf 4 uur. De aanvoer van kalkzandsteen werd geregeld door Shipit – een Belgisch transportbedrijf gespecialiseerd in vervoer over water - en vervolgens just-in-time afgeroepen. Verder hebben we voor verschillende cruciale onderdelen – zoals betonnen prefab elementen, isolatie, gevelstenen,… - efficiënt gebruik gemaakt van onze stockagezone op de site door ze op voorhand af te roepen.

Kranig kraanplan voor een vlotte werf

MBG zette zeven torenkranen in om de werkzaamheden vlot te laten verlopen. “We hadden een masterkraan tussen de twee Courtyards en drie werkkranen per Courtyard. De kelder tussen de twee zones hebben we zo lang mogelijk uitgesteld om de masterkraan maximaal te kunnen gebruiken.

Voor het werfverkeer hebben we een lusvormige werfweg in Stelconplaten aangelegd. Deze platen zijn duurzaam omwille van hun herbruikbaarheid.”

We hebben het projectgebied opgesplitst in twee Courtyards, elk met een eigen structuur en team

Dankzij de lean-treinen bleven onderaannemers continu aan de slag en waren ze beter op elkaar ingespeeld

De technische uitwerking van het gevelmetselwerk vroeg een gedetailleerde voorbereiding