3D-betonprinter maakt brug

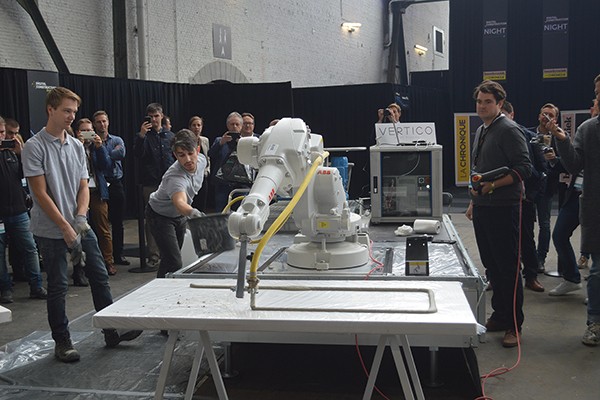

Workshops, demonstraties en andere activiteiten kleurden de vakbeurs ‘Digital Construction’, die de Confederatie Bouw en het WTCB op 24 en 25 oktober in het Brusselse Tour & Taxis organiseerden om de bouwsector vertrouwd te maken met de disruptieve digitale toepassingen van vandaag en morgen. Hierbij vormden de infosessie over en de demonstratie van 3D-beton printen door de Nederlandse firma Vertico en twee professoren van de UGent op woensdagnamiddag 24 oktober een primeur voor ons land. Met een 3D-betonprinter kan je in minder dan 24 uur een volledig huis neerzetten en hierbij minder materiaal gebruiken en dus voor minder afval zorgen. Een printer op de bouwplaats bespaart ook de kosten en de CO2-uitstoot van het transport.

Volker Ruitinga, oprichter van de firma Vertico uit Amersfoort, produceerde een betonnen stoel voor deze gemeente en een 3D-geprinte kano voor de BetonKanoRace. “We zetten heel erg in op die hype en beseffen de marketingwaarde ervan. Je moet wel een onderscheid maken tussen een grote ‘gentry’ 3D-printer waarmee je in één keer een huis kan produceren en een kleiner model, dat wij gebruiken met een robot voor gevelelementen, bankjes en interieurprojecten. Je kan een betonblok opbreken in kleine blokjes en de computer laten uitrekenen hoeveel blokjes je nodig hebt om dezelfde sterkte te bekomen. Zo heb je tot 30 à 40% minder materieel nodig, werk je veel kosteneffectiever en creëer je een mooi ogend resultaat. We leggen ons o.a. toe op vezelwapening, kunststofwapening en bekisting. We kunnen gebouwen helemaal anders ontwerpen met veel meer licht en vrijheid in de vormgeving. Onze volgende, complexe stap is het printen van een huisje, dat we in oktober 2019 willen presenteren. De computer genereert hoe het er zal uitzien met modules die een schelpstructuur creëren die onder compressie rust. Om dit ‘tiny house’ te creëren lieten we ons dus inspireren door biomimicry, waarbij we de mosterd bij geslaagde concepten in de natuur halen. Voor dit huis staan wij trouwens nog open voor samenwerkingen”, deelde hij mee.

Wouter De Corte, hoofddocent aan de faculteit Ingenieurswetenschappen en Architectuur, Vakgroep Bouwkundige Constructies van de UGent, en Gieljan Vantyghem, doctoraatsstudent in het topologisch ontwerpen, belichtten het topologisch ontwerpen met beton vanuit de academische wereld. “Drie dingen komen samen: robottechnologie, materiaaltechnologie en vormoptimalisatie. We kunnen spelen met o.a. de snelheid en de optimalisatie. We gaan optimaliseren naar stijfheid: we verhogen de nuttige delen, die veel bijdragen tot de stijfheid, verhogen en “bestraffen” de andere delen. Dan krijg je een nieuwe verdeling van de dichtheden. Dat wordt een aantal keren herhaald”, verklaart prof. dr. ir. De Corte. Zijn studenten namen vorig jaar deel aan de Betondag. Ze hebben ook gewerkt aan de optimalisatie naar materiaal en vorm.

“We hebben daarnet enkel gekeken naar structurele optimalisatie, maar we willen ook akoestische en thermische eigenschappen optimaliseren. In de bouw zijn we op zoek naar een zo goed mogelijke thermische isolator”, meldt Gieljan Vantyghem.

Door thermisch geoptimaliseerde snelbouwstenen te optimaliseren kunnen ze voor een gelijke stijfheid betere thermische prestaties leveren. In de toekomst zullen ze beter isolerend materiaal kunnen plaatsen dan nodig, wat mogelijkheden biedt. In een geprint gebouw kunnen ze de beste thermische oplossingen combineren en ze kunnen dat ook toepassen op 3D-printing van plastics.

“We hebben een project opgezet i.s.m. Vertico waarbij we een brug 3D-printen met topologisch geoptimaliseerd en voorgespannen beton. Eén van de studenten heeft dat omgezet in een 3D-figuur. We willen de betonprint gebruiken als verloren bekisting en daar tests op uitvoeren”, luidt het.

3D-geprinte fietsbrug

In het Nederlandse Gemert is vorig jaar de eerste 3D-geprinte betonnen fietsbrug, gebouwd door de Technische Universiteit Eindhoven en BAM Infra in opdracht van de provincie Noord-Brabant, opgeleverd. Ze heeft dezelfde gekrulde vorm als de stoel van Volker Ruitinga. In Gent staat men naar eigen zeggen zelfs nog een stap verder wat de moeilijkheidsgraad betreft. “Ik denk dat we met onze techniek op termijn makkelijk een prijsreductie van 50% kunnen verwezenlijken”, oppert Wouter De Corte.

Prof. dr. ing. Kim Van Tittelboom van dezelfde vakgroep aan de UGent, verbonden aan het Laboratorium Magnel voor Betononderzoek, bekeek de materiaaltechnische eigenschappen van geprint beton. Hierbij wees ze op de impact van beton op het milieu. “Beton is het meest gebruikte bouwmateriaal, waarvoor heel veel grondstoffen worden gebruikt, en leidt tot veel bouw- en sloopafval en tot een heel grote CO2-productie. Het grootste aandeel CO2 is gelinkt aan de klinkerproductie. We moeten cement vervangen door andere bindmiddelen. 10% van de CO2-uitstoot is gelinkt aan arbeid en bekisting”, poneert ze.

3D-printing is laag per laag opbouwen. De 3D-printtechniek is voor 3% ingeburgerd in de architectuur, maar is heel sterk in opmars met een exponentiële toename van het aantal activiteiten. Er staat reeds een 3D-geprint kantoorgebouw in Dubai en soortgelijke gebouwen werden ook al gerealiseerd in China, de USA, …

De voordelen van 3D-printtechnieken in de bouw zijn legio: ze zorgen voor een lagere constructiekost, ze zijn minder arbeidsintensief, je kan ermee het bouwproces versnellen en ze bieden veel meer vormvrijheid. Zo hoeft een kolom niet langer recht te zijn. Je moet ook minder materiaal gebruiken, je kan een vakwerkmodel gebruiken en printen en je creëert een hoger veiligheidsniveau op de bouwwerf.

Daartegenover staan echter ook nadelen: het is nog niet zo evident om je structuren te wapenen (een klassieke wapeningskorf is moeilijk te combineren met 3D-printing) en de vraag is in welke mate die geprinte modellen, die in laagjes worden opgebouwd, duurzaam zijn.

Prof. dr. ir. Geert De Schutter, voorzitter van de Vakgroep Bouwkundige Constructies van UGent, tracht een printbaar mengsel te vinden. Vaak zijn de eisen die aan het mengsel gesteld worden evenwel tegenstrijdig: het moet vloeibaar zijn en stijf als het de nozzle verlaat. Er is geen bekisting meer nodig, maar er kunnen krimpscheuren ontstaan en dat moet opgevangen worden.

“We trachten minder cement te gebruiken. We testen de extrudeerbaarheid in het labo en kijken hoeveel laagjes we naast elkaar kunnen testen. Heel belangrijk is ook de houdbaarheid. We hebben eveneens de mechanische eigenschappen en de duurzaamheid van de geprinte elementen bekeken en maken in het labo gebruik van een kleinschalige 2D-printer voor verschillende printsnelheden en verschillende tussentijden tussen het op elkaar plaatsen van de laagjes. Als we de printsnelheid verhogen, neemt de ruwheid van de laagjes af en gaan de laagjes minder aan elkaar hechten. We voegen superabsorberende elementen toe aan het beton. Bij uitdroging gaan die dat water afgeven en voor internal curing zorgen”, klinkt het.

Tijdens de twee beursdagen werden eveneens demonstraties gegeven over hoe drones, virtual reality en augmented reality in de bouwsector kunnen worden aangewend.