“De ontwikkeling van de geïntegreerde oplossing voor schadedetectie en belastingmeting in 3D metaal geprinte onderdelen is pionierswerk. Het 3D printen maakt het mogelijk om aan de binnenkant van een onderdeel te werken en hierin functies te integreren. Dit was tot nu toe niet mogelijk met de traditionele productietechnieken”, zo vertelt dr. ir. Michaël Hinderdael.

Genua

Vele rampen met transportmiddelen zoals treinen en vliegtuigen, grote infrastructuren zoals windturbines en bruggen, of (roterende) machines worden veroorzaakt door metaalmoeheid. Het instorten van het viaduct in Genua (Ponte Morandi) werd veroorzaakt door een combinatie van metaalmoeheid en corrosie.

Metaalmoeheid is een breuk in het materiaal als gevolg van een langdurige wisselende belasting. De breuk begint als een microscopisch scheurtje en groeit ‘sluipend’ uit naar macroscopische afmetingen in het metaal. Vele factoren spelen een rol bij het ontstaan van metaalmoeheid, zoals onjuiste materiaalkeuze, ruwe afwerking of beschadigd metaaloppervlak, verkeerd ontwerp met scherpe overgangen, het onderschatten van de dynamische belastingen en slecht onderhoud waaronder het niet tijdig vervangen van een onderdeel. Het voorkomen van metaalmoeheid is daarom ook heel moeilijk: materiaalkeuze, ontwerp, belasting, productie en onderhoud moeten immers perfect op elkaar afgestemd zijn.

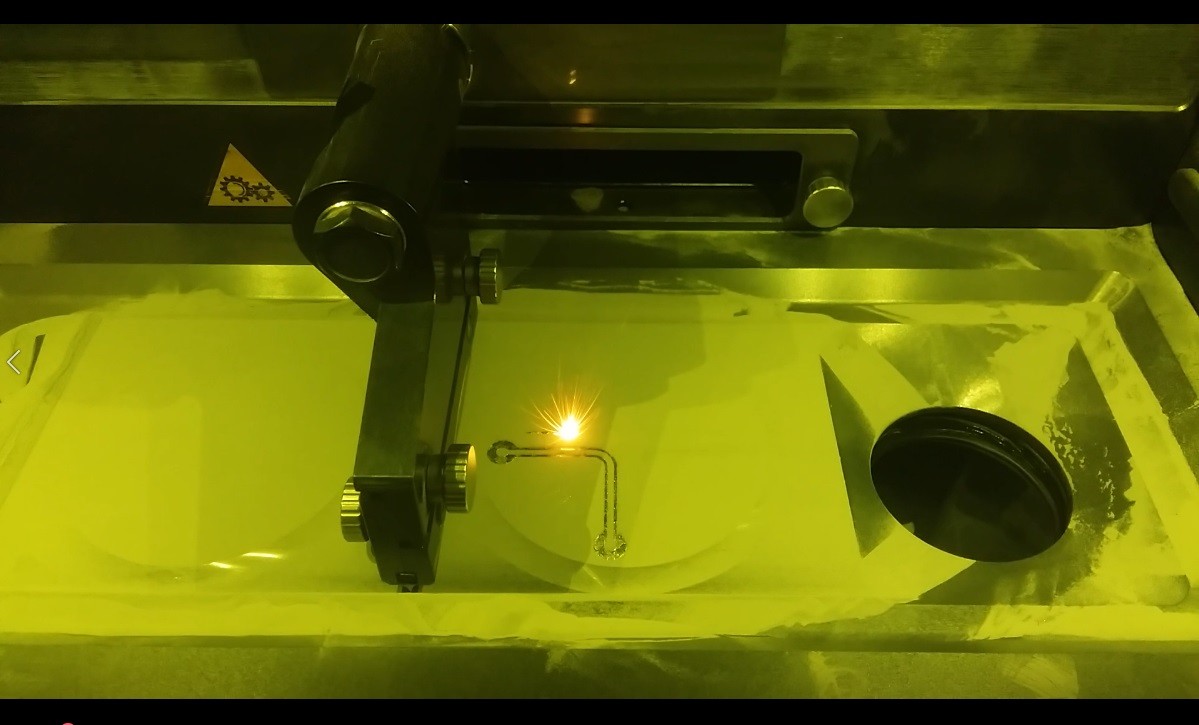

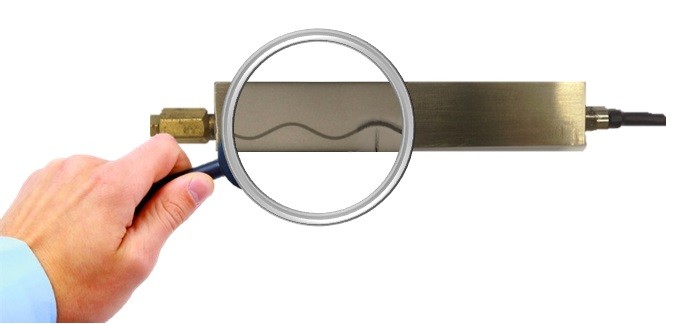

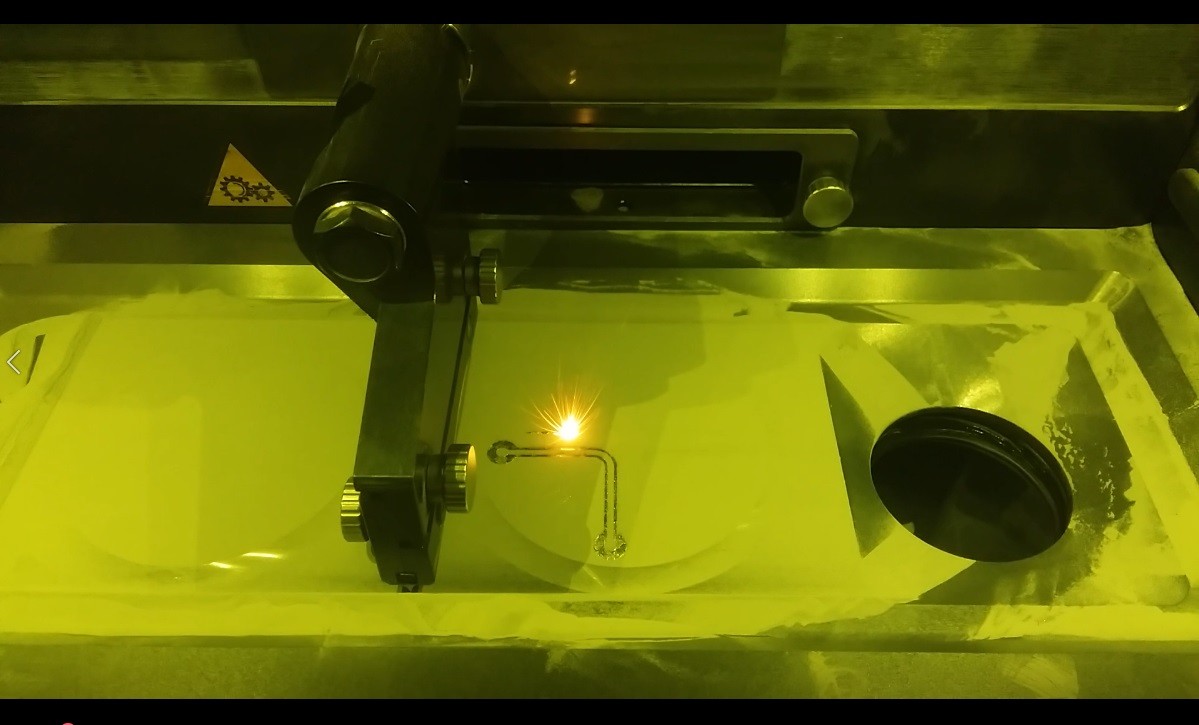

Met slimme onderdelen die zelf schade of overbelasting detecteren kan het risico op metaalmoeheid en de gevolgen ervan ingeperkt worden. Onderzoekers aan de Vrije Universiteit Brussel zijn er zopas in geslaagd zo’n detectiesysteem te integreren in 3D geprint metalen onderdelen. “Tijdens het productieproces worden op kritische plaatsen buisjesvormige uitsparingen in het onderdeel ingebouwd, die nadien gevuld worden met een gas of vloeistof onder druk. De druk wordt tijdens het gebruik van het onderdeel geobserveerd door een druksensor. De sensor meldt verschillen in druk, bv. als de druk kan ontsnappen doordat er een scheur doorheen gegroeid is”, duidt Dr. ir. Michaël Hinderdael.

Sensor

Omdat de sensor elk verschil in druk registreert, kan ook de belasting op het onderdeel gemeten worden. Als het metaal namelijk belast wordt, vervormt het. De uitsparing in het metaal vervormt mee en dat verandert de druk. De toepassing laat toe om continu metingen uit te voeren, ook op kritische locaties die tijdens traditionele onderhoudsbeurten door hun ontoegankelijkheid niet of moeilijk kunnen gecontroleerd worden. Dit verhoogt het veiligheidsniveau aanzienlijk. De technologie zal de onderhoudskosten ook nog eens flink doen dalen omdat men het onderhoud beter kan afstemmen op de werkelijke gezondheid van de onderdelen.